自19世纪迈克尔·法拉第在研究硫化银半导体材料时偶然发现了热敏电阻效应以来,负温度系数(Negative Temperature Coefficient, NTC)热敏电阻的发展历程便与科技进步和工业应用紧密相连。本文将深入探讨NTC热敏电阻从其起源、基础理论发展至广泛应用于现代科技领域的完整历史。

起源与早期发展(1833年-20世纪初)

1833年,英国物理学家迈克尔·法拉第在实验中首次观察到电阻随温度变化的现象,为后来NTC热敏电阻的研发奠定了基础。然而,直到近一个世纪后,即20世纪30年代,美国工程师塞缪尔·鲁本才实现了NTC热敏电阻的商业化生产,标志着这类元件正式进入了实用阶段。

材料科学的进步与技术突破(20世纪中叶)

随着材料科学的发展,尤其是在金属氧化物半导体陶瓷领域取得重大突破,NTC热敏电阻得以快速发展。20世纪50年代,锰镍钴(Mn-Ni-Co)系的氧化物陶瓷成为制造NTC热敏电阻的主要材料。这种材料具有高度稳定的负温度系数特性,即当温度上升时,电阻值呈指数下降。

工业应用与市场扩展(20世纪60年代-70年代)

这一时期,NTC热敏电阻因其良好的稳定性和高精度,在汽车、家电、暖通空调、电力系统等多个行业找到了广泛的用途。例如,它们被用于发动机冷却系统的温度监测,家用电器的过热保护,以及电源电路中的浪涌电流限制器等。此外,随着微电子技术和消费电子产品市场的繁荣,NTC热敏电阻作为温度传感器组件开始大量出现在各类电子产品中,如电视机、计算机和移动通信设备。

现代化进程与多元化应用(1980年代至今)

进入21世纪,NTC热敏电阻的技术工艺不断优化,微型化、高精度和高稳定性产品层出不穷,满足了日益严苛的应用需求。它们不仅在传统领域持续发挥重要作用,还在新能源、物联网(IoT)、医疗设备、航空航天等领域展现出广阔的应用前景。例如,NTC热敏电阻现在常用于电池管理系统中的温度监控,确保电动汽车电池组的安全运行;在智能家居和环境监测系统中,则用来测量室内室外的温度,实现智能调控。

热敏电阻NTC(Negative Temperature Coefficient,负温度系数)的工作原理基于半导体材料的电阻率随温度变化的特性。具体工作过程如下:

1. 半导体性质

NTC热敏电阻通常由金属氧化物陶瓷材料制成,如锰、镍、钴等元素的氧化物复合材料。这些半导体材料在一定温度范围内具有较高的电阻率,并且其电阻率会随着温度的升高而降低。

2.电阻与温度关系

当环境温度上升时,半导体材料内部的电子获得更多的能量,更容易从价带跃迁到导带,形成自由电子和空穴对,导致载流子数量显著增加。因此,随着温度升高,半导体材料的导电性能增强,即电阻值下降。这种电阻随温度呈指数下降的关系可以用以下公式描述:

R(T) = R0 * exp(B/T)

其中,R(T) 是在温度T时的电阻值,R0 是参考温度下的电阻值,B 是材料的热敏系数或称为B值,它反映了材料电阻随温度变化的敏感程度。

3. 应用实例

- 温度传感:NTC热敏电阻被用作精确测量温度的传感器,当温度改变时,电阻的变化通过电路转换为电信号输出,从而可以读取并显示当前的温度。

- 电流限制:在电源启动阶段,由于NTC热敏电阻冷态下电阻大,可有效抑制浪涌电流;随着自身发热升温,电阻减小,降低了对负载设备的持续限流作用,起到保护电路的作用。

热敏电阻NTC(Negative Temperature Coefficient,负温度系数)按照不同的分类标准和应用场景可以分为多种类型:

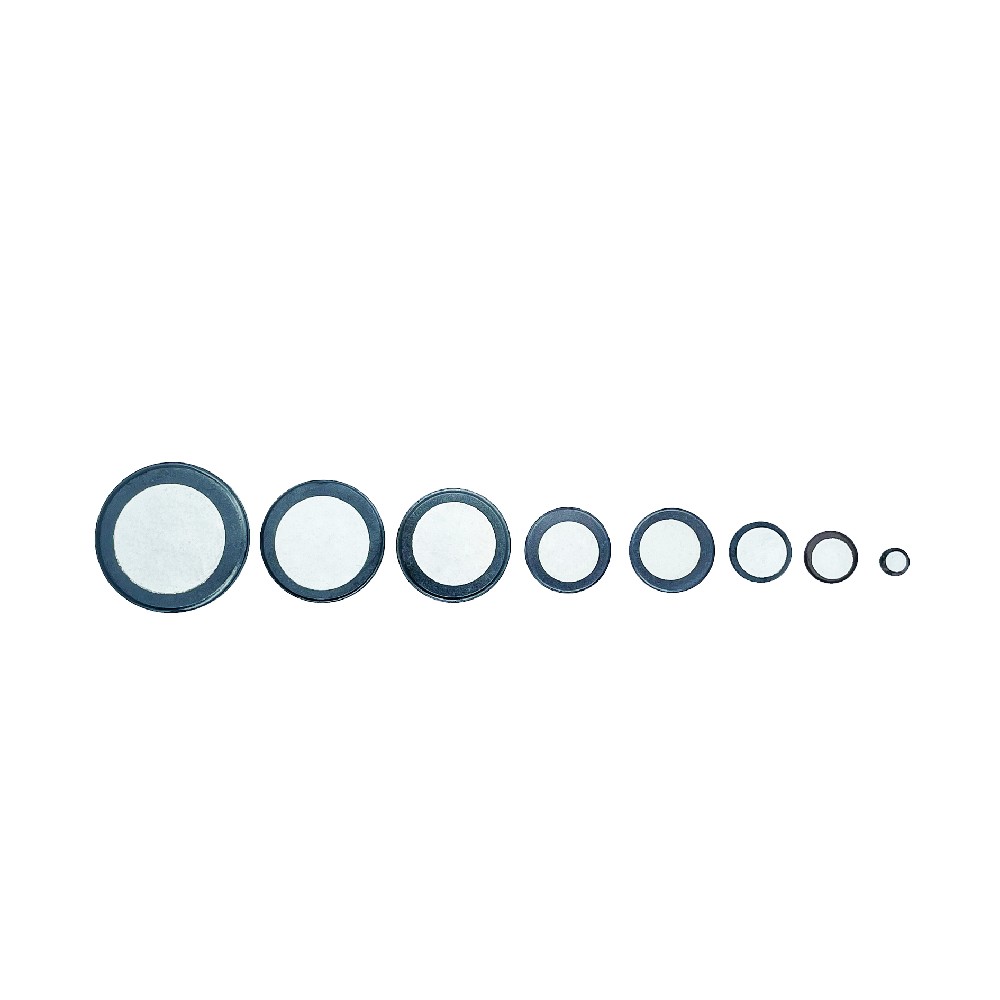

1. 根据封装形式分类:

表面贴装型(SMD)NTC热敏电阻**:适合于电子电路的自动化装配,广泛应用于手机、笔记本电脑、电源模块等高密度印刷电路板上。

引脚插入式(轴向或径向)NTC热敏电阻**:适用于需要更高机械强度和耐冲击性能的场合,如工业设备、汽车电子等领域。

MELF(Metal Electrode Leadless Face)封装NTC热敏电阻**:这种封装具有良好的机械强度和高温稳定性,常用于对可靠性要求较高的领域,如航空航天、军事装备等。

2. 根据材料特性分类:

普通金属氧化物陶瓷NTC热敏电阻**:使用锰、镍、钴及其氧化物复合材料制成,适用范围广,成本相对较低。

特殊用途NTC热敏电阻**:例如超低温NTC热敏电阻、高精度低温漂NTC热敏电阻、大功率NTC热敏电阻等,针对特定应用环境优化设计。

3. 根据应用领域分类:

温度测量与控制**:在家电产品、工业自动化系统、汽车发动机管理系统中作为温度传感器。

电力系统保护:在开关电源、UPS电池充电器等电源设备中作为浪涌电流抑制器,限制开机瞬间的大电流冲击。

消费电子产品**:手机、平板电脑内部温度监测,以及空调遥控器、恒温器等智能家居产品中的温度感应元件。

医疗与生物科学:实验室设备

客服

客服